截齿堆焊修复试验报告

摘 要:通过对磨损的采煤机截齿材质焊接性分析,采用药芯焊丝MAG焊和焊接工艺措施进行表面堆焊修复,焊后热处理使截齿获得良好的硬度、韧性和耐磨性等综合性能,提高了截齿的使用寿命。

关键词:截齿;磨损;堆焊;修复

引言

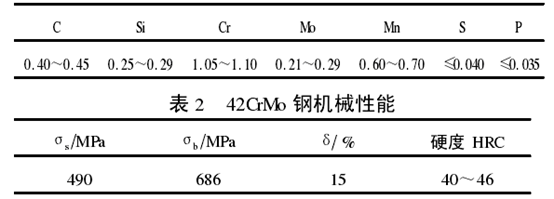

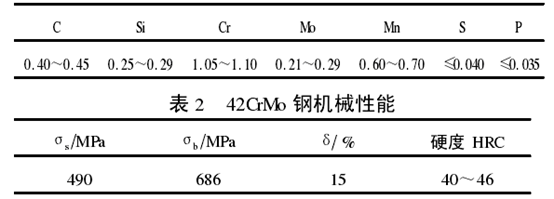

截齿是采煤过程中大量使用的易损件,齿体磨损是其主要失效形式之一,对磨损的齿体进行焊接修复,可提高截齿的使用寿命,创造客观的经济效益。采煤机工作环境十分恶劣,煤层中夹杂着大量煤矸石等杂质,截齿在高冲击、高应力、高磨损条件下,在截肩处受到很大的弯矩和剪切力,所以截齿的齿体应具有一定的硬度、韧性和耐磨性。齿体的硬度一般为HRC35~45 ,硬度过大韧性低会造成脆性失效,反之易折弯、偏弯,钢的耐磨性主要通过齿体材料成分和热处理方法获得。截齿的焊接修复过程是在齿体磨损面进行表面堆焊后机加工,再进行热处理获得成品。42CrMo钢是截齿齿体常用材料,属中碳调质耐热钢,其成分和机械性能见表1和表2。

表142CrMo钢化学成分(质量分数%)

1、42CrMo钢的焊接性

按IIW标准推荐,42CrMo碳当量值为0.80 ,焊接性较差。焊接时易在热影响区产生硬而脆的马氏体组织,造成开裂和脱落。

造成冷裂的原因: (1)含碳量高,合金元素铬、钼都提高了其淬硬性,在热影响区有较大的淬硬倾向;(2)氢在焊缝中扩散来不及逸出在金属内部聚集,产生较大应力。(3)由于焊件厚度厚,刚度大,强度等级高,产生的焊接拘束力大,并且焊接过程中的不均匀加热和冷却所引起热应力和金属的相变应力。所以焊接时需预热、控制道间温度和焊后热处理等工艺措施,以降低热影响区的冷却速度,防止产生硬而脆的马氏体组织,软化淬硬部位,减小焊接应力,提高接头的综合机械性能。

2 焊接方法的确定

由于齿体的规格不大,主要是截肩部位磨损。堆焊时,不宜采用埋弧自动焊,埋弧焊适于大型工件环缝和平缝堆焊,焊条电弧焊热输入相对较大,热影响区宽,气体保护焊虽热输入小,短路过渡产生飞溅大。综合考虑后采用富Ar活性气体(80 %Ar + 20 %O2) 保护焊 (MAG)焊接,此方法能使短路过渡变为喷射过渡,电弧稳定,焊缝成形好,提高力学性能等优点。焊接电源为松下KRII - 350型CO2气体保护焊接机,采用直流反接,可减少热输入,焊缝及热影响区淬硬倾向减小,能有效减少冷裂纹的产生。

3 焊接材料的选择

根据截齿的工作情况,以及42CrMo钢强度等级高,经对比选用北京固本科技生产的的KB515药芯焊丝,焊丝直径 <= 1.2 mm。

4 焊接工艺

4.1 焊前准备

(1)焊前清理 清理焊接表面的油、锈等杂质,油用氧乙炔焰清理,锈用角磨机打磨,表面有疲劳裂纹的用角磨机完全清理掉,露出金属光泽。

(2)焊前预热 用氧乙炔焰摆动均匀加热,用红外线测温仪测温至250~350℃,并保持层间温度300℃左右。

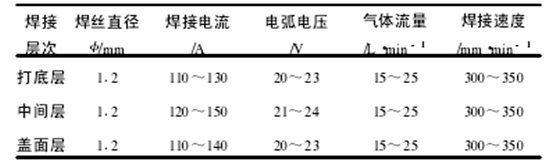

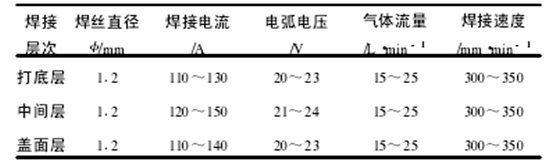

4.2 参数选择第

1层和盖面层采用小电流工艺参数,焊接过程中窄幅摆动,道与道间压住1Π3~1Π2 ,且每层厚度不超过3 mm ,注意观察层与层间的熔合程度,留出3mm的加工余量,焊接过程一次完成。参数选择见表4。

表4堆焊工艺参数选择

4.13机加工、探伤

堆焊结束冷却后,按齿体规格进行铣削加工然后进行100 %超声波探伤。

4.4 焊后热处理

采用850℃淬火,然后进行500~600℃回火处理,在获得一定硬度的同时又获得有较好耐磨性能的回火马氏体+回火贝氏体复相组织。焊后热处理是钢获得综合性能的主要途径,材料在同类组织条件下,随硬度升高,耐磨性明显改善。

5 结语

(1)经过一段时间应用,截齿使用寿命明显提高,更换次数减少,证实MAG焊可应用到小工件的堆焊焊补,提高生产率,创造很好的经济效益。

(2)通过选择合适的焊接材料和焊后热处理等工艺措施,可提高截齿的硬度和耐磨性等综合性能。